Какво е трошачка?

Преди да открием всички различни видове трошачки - трябва да знаем какво е трошачка и за какво се използва. Трошачката е машина, която раздробява големи камъни в по-малки камъни, чакъл или скален прах. Трошачките се използват главно в минната и строителната промишленост, където се използват за разбиване на много големи скали и камъни на по-малки парчета. Трошачките се използват често и за дейности като раздробяване на асфалт за пътни работи или проекти за разрушаване. Машините за трошачки се предлагат в голямо разнообразие от размери и капацитет, от малки челюстни трошачки, които струват колкото нов камион, до изключително големи конусни трошачки, които струват милиони долари. С целия този избор ще искате да сте сигурни, че този, който изберете, има мощността и възможностите, необходими за вашия конкретен проект. В повечето случаи наличието на трошачка на ваше разположение може да спести значително време и труд, тъй като няма да се налага сами да правите толкова много ръчно трошене на материали. Това ги прави безценен актив за всеки, който може да се наложи да раздробява материали бързо и ефикасно.

Кратка история на трошачките

Първият патент на Съединените щати за машина за раздробяване на скали е през 1830 г. Нейната ключова технология е концепцията за падащ чук, намерена в добре известната мелница за печат, която многократно ще бъде свързвана със златната ера на минното дело. Десет години по-късно е издаден друг патент на САЩ за ударна трошачка. Примитивната ударна трошачка се състои от дървена кутия, цилиндричен дървен барабан, към който са закрепени железни чукове. Въпреки че и двата патента са били предоставени, нито един създател никога не е продавал своите изобретения.

Ели Уитни Блейк изобретява, патентова и продава първата истинска скална трошачка през 1858 г., тя е известна като Blake Jaw Crusher. Трошачката на Блейк беше толкова влиятелна, че днешните модели все още се сравняват с оригиналните му проекти. Това е така, защото челюстната трошачка Blake интегрира ключов механичен принцип – превключващата връзка – концепция, с която студентите по механика са запознати.

През 1881 г. Philetus W. Gates получава американски патент за своето устройство, включващо основните идеи на днешните ротационни трошачки. През 1883 г. г-н Блейк предизвика г-н Гейтс да натроши 9 кубически ярда камък в състезание, за да види коя трошачка ще свърши работата по-бързо. Крушителят на Гейтс изпълни задачата 40 минути по-рано!

Гираторните трошачки на Гейтс бяха предпочитани от минната индустрия в продължение на почти две десетилетия до началото на века, около 1910 г., когато челюстните трошачки на Блейк отбелязаха възраждане на популярността. Търсенето на челюстни трошачки с голям отвор рязко се повиши, когато индустрията започна да разбира техния потенциал като първични трошачки в каменни кариери. Чрез научноизследователската и развойна дейност на Томас А. Едисън гигантските машини бяха иновирани и поставени из Съединените щати. По-малките челюстни трошачки също са разработени като вторични и третични трошачки.

Проучванията на Едисън в областта на минното дело и трошенето оставиха наследство, което завинаги подобри начина, по който се редуцират големи скали и материали.

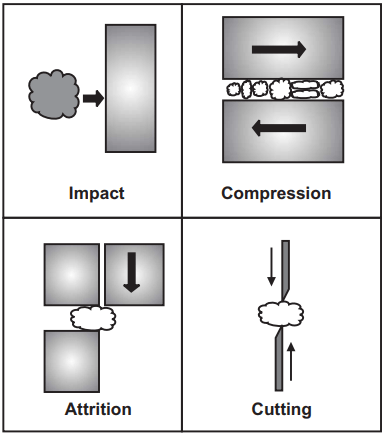

Раздробяването е процесът на намаляване или разграждане на материал с по-голям размер на материал с по-малък размер. Има четири основни начина за смачкване.

Въздействие: Незабавен сблъсък на големи обекти един срещу друг с материал, поставен между тях. И двата обекта могат да бъдат в движение или единият да е неподвижен, докато другият се удря в него. Има два основни типа намаляване на удара, гравитационно и динамично.

Изтриване: Триене на материала между две твърди повърхности. Това е подходящ метод при намаляване на по-малко абразивни материали, тъй като консумира по-малко енергия по време на процеса. Здравите материали не биха били толкова ефективни.

Срязване: Обикновено комбинирано с други методи за намаляване, срязването използва метод на подрязване и се използва, когато се иска груб резултат. Този метод на намаляване често се наблюдава при първично раздробяване.

Компресия: Ключов механичен елемент на челюстните трошачки, компресията намалява материалите между две повърхности. Чудесно за много твърди, абразивни материали, които не са подходящи за трошачки. Компресията е неподходяща за нещо лепкаво или смолисто.

Изборът на правилния тип метод на раздробяване е уникален както за вида на материала, който разграждате, така и за желания продукт. След това трябва да решите кой тип трошачка е най-подходящ за работата. Поддържането на потреблението на енергия и ефективността винаги е от първостепенно значение. Използването на грешен тип трошачка може да доведе до скъпи забавяния и да консумира повече енергия от очакваното по време на процеса.

Какви са различните видове трошачки?

Има много различни видове трошачки от челюстни трошачки до импакторни и конусни трошачки. Натрошаването е универсален процес и видът на трошачката, от която се нуждаете, зависи от „етапа“ на раздробяването. Трите основни етапа на раздробяване са първичен, вторичен и третичен - всички те имат своите уникални предимства. Първичното раздробяване включва използването на голям предмет като първоначална сила за разбиване на много големи и твърди скали и камъни на по-малки парчета, преди да преминат към вторичния етап. Вторичното раздробяване разгражда материалите още повече, преди да преминат към третично ниво, което прави още по-фин продукт, който след това може да се използва в различни индустриални проекти. Всеки тип трошачка за всеки конкретен етап на трошене е обяснен по-подробно по-долу.

Оборудване за първично трошене

Както подсказва името, този вид смачкване е първият в процеса. Материалите от мина (ROM) се доставят директно от проекти за взривяване и се раздробяват в първична трошачка за първия кръг на раздробяване. В този момент материалът получава първото си намаляване на размера от суровото си състояние. Първичното раздробяване произвежда материали, вариращи от50" до 20"средно. Двата основни вида първични трошачки са:

Челюстни трошачки

Големи количества материал се подават във „V-образната“ челюст на тази трошачка и се редуцират чрез сила на натиск. Едната страна на V остава неподвижна, докато другата страна на V се люлее срещу нея. Материалът се изтласква от широкия отвор на V до най-тясната точка на V, създавайки смачкващо движение. Челюстните трошачки са широкомащабни, тежкотоварни машини, обикновено изработени от чугун и/или стомана. Често считани за основна машина, челюстните трошачки имат своето място в индустрията. Те често се използват за редуциране на скалата в нееднороден чакъл.

Гираторни трошачки

Натрупаният от мината материал се прехвърля в бункера на горното ниво на ротационната трошачка. Стените на бункера на ротационната трошачка са облицовани с "V-образни" части, мантията и вдлъбнатата част, като челюстна трошачка, но оформени като конус. Рудата се изхвърля през по-малкия долен изходен отвор на конуса. Докато конусът не се движи, вътрешно смачкващо движение се създава от въртящ се вал върху вертикален прът. Създава се непрекъснато действие, което го прави по-бърз от челюстната трошачка с по-малко потребление на енергия. Често по-малки и по-скъпи от челюстната трошачка, ротационните трошачки са подходящи за по-големи количества материали, когато се желае по-еднаква форма

Оборудване за вторично трошене

След като материалите преминат през първия си кръг на раздробяване, те се подават във вторична трошачка за по-нататъшно разграждане. Средният входен размер за вторична трошачка варира от13" до 4"по време на този етап. Вторичното раздробяване е особено важно за получаване на сортиран материал, който ще се използва в правителствени проекти. Например натрошен материал за пътна основа и пълнеж. По-долу са разгледани основните видове трошачни машини за вторична обработка.

Конусни трошачки

Конусните трошачки са един от основните избори за вторично трошене. Конусната трошачка е мощна машина, която се използва в големи индустрии за раздробяване на различни видове материали до по-малки размери. Той работи, като прилага натиск върху материала и го притиска към въртяща се обвивка, за да създаде компресия и сила. Натрошеният материал първо се разгражда в горната част на конуса, където след това пада надолу в долната част на конуса, която е по-тясна. В този момент конусната трошачка раздробява материала отново до още по-малък размер. Това продължава, докато материалът стане достатъчно малък, за да падне от долния отвор. Материалът от конусна трошачка може да се използва за много различни проекти, включително пътна основа върху строителни проекти, повторно настилка на асфалтова настилка или в ями за чакъл за пътно строителство. Конусните трошачки са подходящи за средно твърди и твърди материали - като девствена скала от кариери.

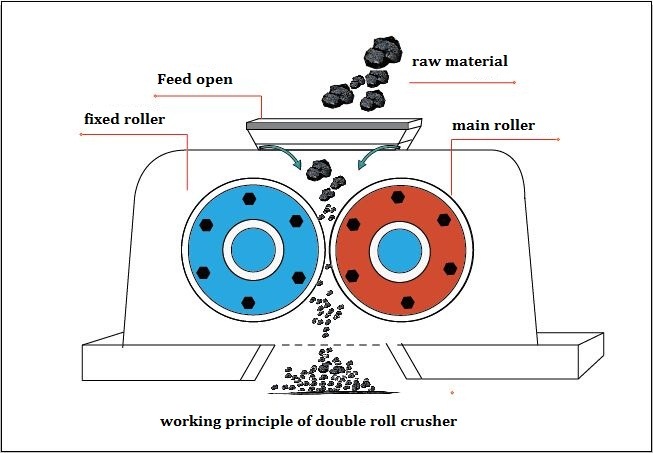

Валцови трошачки

Ролкова трошачка редуцира материала, като го компресира между два въртящи се цилиндъра, успоредни един на друг. Цилиндрите са монтирани хоризонтално, като единият лежи на силни пружини, а другият е в рамка. След това материалът се подава между двете. Промяната на разстоянието между ролките ви позволява да контролирате желания размер на изходния материал. Всеки цилиндър се регулира лесно и е облицован с манган за максимално дълготрайно износване. Ролковите трошачки обикновено доставят фин материал и не са подходящи за твърди или абразивни материали.

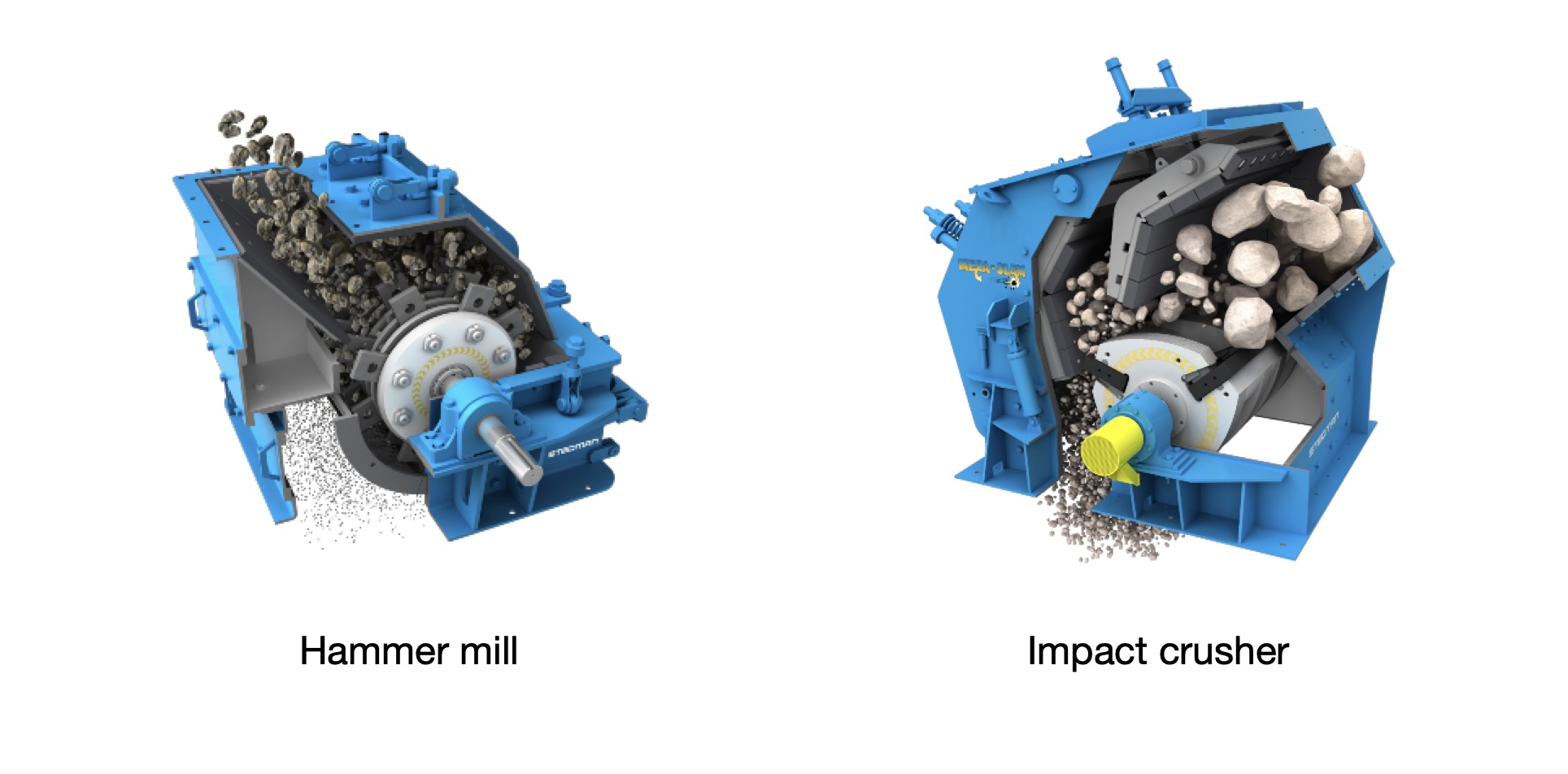

Чукови мелници и ударни трошачки

Едни от най-универсалните налични трошачки, чукови мелници и импактори могат да бъдат първични, вторични и третични трошачки. Трошачките с чукови мелници използват непрекъснати удари с чук за раздробяване и раздробяване на материала. Те обикновено са хоризонтално въртящи се в затворен корпус на цилиндър. Чуковете са прикрепени към диск и се люлеят с центробежна сила срещу корпуса. Материалът се подава в горната част и се смачква през дупката в долната част. Ще намерите чукови мелници, използвани в индустрии като селско стопанство, медицина, енергетика и други. Те осигуряват едни от най-високоефективните налични изходи, преносими са и могат да обработват почти всеки материал.

Ударните трошачки имат много подобен принцип на работа, но вместо въртящите се части да удрят материала като чук, те вместо това хвърлят материала срещу ударна плоча, която го разгражда. Те също се предлагат в хоризонтални или вертикални конфигурации на вала в зависимост от желаната мощност.

Време на публикуване: 02 февруари 2024 г